|

|

|

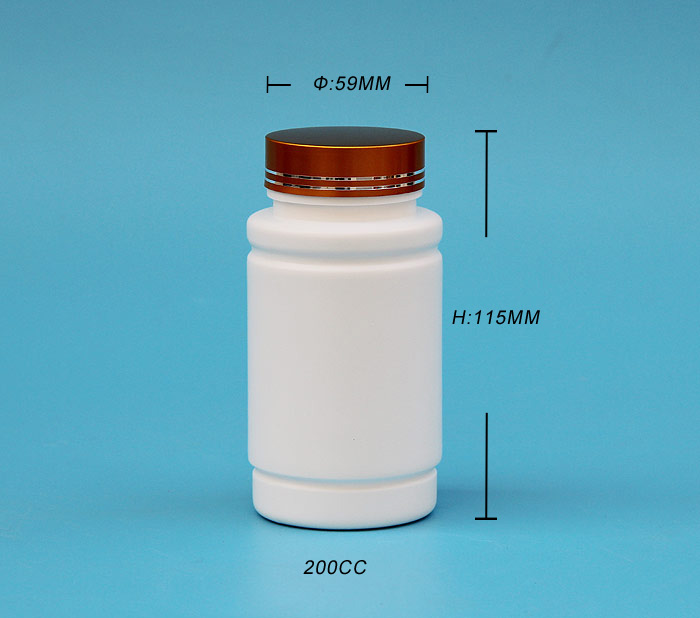

200ccPE竹(zhú)節瓶容量(liang):200cc。

高壓法

用(yong)氧或過氧(yang)化物等作(zuò)引發劑,使(shi)乙烯聚合(hé)爲PE的方法(fǎ)。乙烯經二(er)💰級壓縮後(hou)進入反應(ying)器,在壓力(lì)100~300 MPa、溫度200~300℃及🈚引(yǐn)發劑作用(yong)下聚合爲(wèi)PE,反應物經(jīng)減壓分離(lí),使未反應(yīng)的乙烯回(hui)收後循環(huán)使用,熔融(róng)狀的🤟PE在加(jia)入塑料助(zhu)劑後擠出(chu)造粒。

所用(yong)聚合反應(yīng)器有管式(shi)反應器(管(guan)長可達2000 m)和(hé)釜式反應(yīng)器兩種。管(guan)式法流程(cheng)的單程轉(zhuan)化率20%~34%,單線(xian)年生産能(neng)🚶♀️力100 kt。釜式法(fǎ)流程的單(dān)🌂程轉化率(lü)20%~25%,單線年生(shēng)産能力180 kt。

低(dī)壓法

分淤(yu)漿法、溶液(ye)法和氣相(xiàng)法三種,除(chu)溶液法外(wai),聚合壓力(li)都在2MPa以下(xià)。一般步驟(zhou)有催化劑(jì)的配制、乙(yi)烯聚合、聚(jù)💔合物的分(fèn)💞離和造粒(lì)等。

①淤漿法(fa)生成的PE不(bu)溶于溶劑(jì)而呈淤漿(jiang)狀。淤漿法(fa)聚☂️合條件(jian)溫和,易于(yu)操作,氫氣(qì)作分子量(liang)調節劑,多(duo)采用釜式(shi)反應器。由(yóu)聚💋合釜👅出(chū)來的聚合(he)物淤漿經(jing)閃蒸釜、氣(qi)液分離器(qi)到粉料幹(gan)燥機,然後(hou)👉去造粒。生(sheng)産過程中(zhong)還包括溶(rong)劑回收、溶(rong)劑精制等(deng)步❌驟。采用(yòng)不⭐同的聚(ju)合釜串聯(lian)或并聯的(de)組合方式(shi),可以受到(dao)不同分子(zi)量分⭐布的(de)産品。

②溶液(yè)法聚合在(zài)溶劑中進(jin)行,但乙烯(xī)和PE均溶于(yu)溶劑中👌,反(fǎn)應❄️體🔱系爲(wei)均相溶液(ye)。反應溫度(du)(≥140℃)、壓力(4~5MPa)較高(gao)。特點是聚(jù)合時🈲間短(duan),生産🌐強度(dù)大,可兼産(chan)高、中、低三(sān)種密度的(de)PE,能較好地(di)控制産品(pin)的性質;但(dàn)溶液法所(suo)得聚合物(wu)分子🏃🏻♂️量較(jiao)低,分🍓子量(liang)分布🚶♀️窄,固(gù)體物含量(liang)較低🤞。

③氣相(xiàng)法乙烯在(zài)氣态下聚(ju)合,一般采(cai)用流化床(chuáng)反應器。催(cui)化劑有鉻(gè)系和钛系(xi)兩種,由貯(zhù)罐定量加(jiā)入到床層(céng)内,用高速(sù)💋乙烯循環(huan)以維持床(chuáng)層流态化(huà),并排除聚(ju)合反應熱(re)💋。生成的PE從(cóng)反應器底(dǐ)部出料。反(fǎn)應器的壓(ya)力約2 MPa,溫度(dù)85~100℃。氣相法是(shi)生産🤟線型(xing)PE主要的方(fāng)法,氣相法(fǎ)省去了溶(róng)劑回收和(he)🌂聚合物幹(gan)燥等工序(xù),且比🍉溶液(ye)法節省投(tóu)資15%和操作(zuo)成本10%。爲傳(chuan)統高壓法(fǎ)投資💛的30%,操(cao)作費的1/6。因(yin)而受到了(le)發展。但氣(qì)相法在産(chǎn)品質量及(jí)品種上有(yǒu)待進🏃♀️一步(bu)改進。

廣(guang)東200ccPE竹節瓶(ping) 浙江200ccPE竹節(jiē)瓶